从最初#2锅炉省煤器出口烟温长期高于#1锅炉,到目前#2锅炉烟温低于#1锅炉约5℃;从最初#2锅炉燃烧特性差,容易发生结焦,低灰熔点煤掺烧比例大幅低于#1锅炉,到目前#2锅炉燃烧特性变好,可以大幅度掺烧低灰熔点煤种,掺烧比例高于1#锅炉;从最初#2锅炉脱硝入口NOx浓度高于#1锅炉,到目前#2炉脱硝入口NOx浓度大幅度降低并低于1#炉,修后氨耗量为189kg/h较检修前227kg/h氨耗量下降明显,下降约16.5%,有力地保证了NOx排放低于环保要求排放浓度,达到节能减排效果。

9月16日,一份关于#1、#2锅炉燃烧诊断试验报告出炉。报告显示,鸿山热电公司#1、#2锅炉在经过燃烧调整并投入运行半年后,环保参数得到有效控制,锅炉燃烧特性明显改善,同时该公司1至8月份,也取得了在机组负荷受限的情况下,累计发电量创投产以来最高纪录的傲人成绩。减排与增效兼顾,环境和效益双赢。

这份傲人的成绩单是如何做到的?记者采访了该公司劳模创新工作室锅炉团队,探寻#1、#2锅炉燃烧诊断试验成果背后的故事。

“公司#1、#2机组自投产以来,#2锅炉存在易结焦、排烟温度高、金属温度长期运行在高限值、NOx浓度长期高于#1炉等问题,两台锅炉日常运行差异显著。”该公司劳模创新工作室锅炉团队负责人介绍。

为找出两台机组差异原因,劳模创新工作室锅炉团队多次召集召开“诸葛会”,出主意、想办法,集思广益。经过前期的可行性研究和大量准备工作,劳模创新工作室锅炉团队与西安热工研究院研讨制定了切实可行的技术改造方案。最终决定对两台锅炉燃烧系统、制粉系统进行一次全面系统性的比对诊断及优化调整试验,从而获得其燃烧系统、制粉系统的最佳运行方式,最大程度降低炉内热偏差,为锅炉、制粉系统日常运行操作调整提供科学依据。

今年年初,劳模创新工作室锅炉团队把握“双碳”目标下的重大机遇,全面启动#1、#2锅炉燃烧诊断及优化试验。

“节能和提高能效是引领经济社会发展质量、牵动绿色低碳发展的‘牛鼻子’。锅炉燃烧器优化改造项目,正是响应国家双碳排放要求的重要举措,可以说是直接关系国计民生的大事情。”该公司劳模创新工作室成员陈俊彬的这番话,道出了该公司在“双碳”目标上的决心和行动力。

此次改造内容包括锅炉冷态检查试验、制粉系统优化调整试验、燃烧系统优化试验、#2锅炉燃烧诊断等内容,是一次规模较大、优化内容较为精细的试验。该公司对此次改造高度重视,为保证改造的顺利进行,特地成立了试验工作组,周密部署,紧盯攻坚目标,建立沟通协调机制,定期对试验进度、遇到的问题进行分析解决,整个项目改造过程安全、环保、经济、高效。

当被问到“整个技改最难的是什么”时,工作室另一名成员付红亮表示:“燃烧器是锅炉的心脏,整个项目建设最难的是没有先例,没有借鉴,没有参考,一切只能靠摸索。”

“为了达到预期,我们常常推倒方案从头再来,逐一排查是否与设计出现偏差,最终发现并改进。”付红亮说。日复一日在生产现场和办公室之间奔波,外人看来可能是枯燥而辛苦的,但团队成员却不以为然,以苦为乐。

锅炉燃烧器调整改造是鸿山热电公司一年来技术创新发展的一个缩影。据统计,今年该公司技术改造项目共实施11项,即6项安全改造项目、3项技术升级项目、1项两化融合项目、1项性能优化项目。

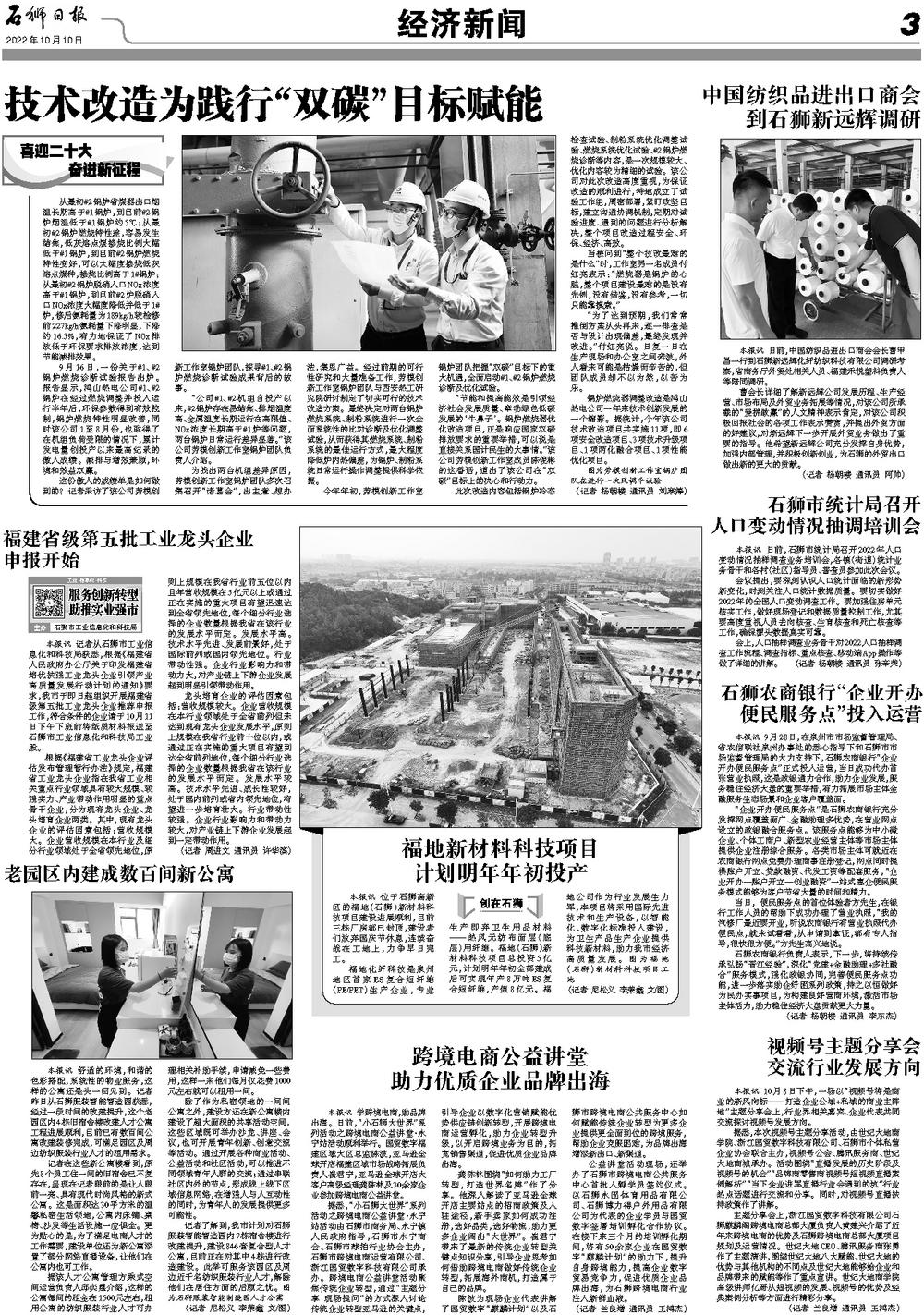

图为劳模创新工作室锅炉团队在进行一次风调平试验

(记者 杨朝楼 通讯员 刘寒婷)